Основные , качественное и полное удовлетворение потребностей народного хозяйства и населения в перевозках, повышение экономической эффективности его работы.

Высокая эффективность большегрузных вагонов и повышенной населенности пассажирского подвижного состава вызвала необходимость увеличения числа колёсных пар, так как норма максимальной нагрузки от каждой колёсной пары на рельсы ограничена. Однако, имея увеличенные продольные размеры, многоосные бестележечные вагоны не обеспечивают свободного прохода кривых участков железнодорожного пути малого радиуса. Это обстоятельство привело к объединению колесных пар в самостоятельные группы, т. е. тележки.

В результате при современных условиях эксплуатации широкое распространение получили тележечные вагоны, которые по сравнению с нетележечными конструкциями, обеспечивают хорошее вписывание в кривые участки пути и меньшие вертикальные перемещения при передвижении по неровностям рельсов. Кроме того, в конструкциях тележек более рационально размещаются система упругих элементов, гасители колебаний, стабилизирующие устройства и исполнительные органы тормозного оборудования, что позволяет проектировать вагоны с хорошей плавностью хода и устойчивым положением кузова при движении поездов с высокими скоростями. Одним из направлений по совершенствованию вагоноремонтной базы железных дорог РФ является перевод их на индустриальную основу. Современное вагоноремонтное предприятие, сопоставимое по своей сущности с предприятием машиностроительной отрасли, должно отвечать современным требованиям к организации производственного процесса при ремонте тележек, к производственной структуре и техническому оснащению производства, к инфраструктуре предприятия для обеспечения потребности в ремонте тележек с высоким качеством и минимальными затратами материальных средств.

Заданием на курсовое проектирование было предложено детально изучить назначение, конструкцию тележки типа 18-578, а также составить технологический процесс ремонта, применяемый инструмент и оборудование, обращая особое внимание на соблюдения правил техники безопасности и охраны труда при ремонте.

разработка

Задачей проекта является разработка технологического процесса ремонта тележки типа 18-578.

История развития пассажирских вагонов

... а были проходными и вмещали по 60 - 70 пассажиров. По мере развития железнодорожного сообщения пассажирские вагоны совершенствовались. В первую очередь было обращено внимание на уменьшение качки и ... составлял 30 рублей; чернорабочие получали в три раза меньше. Часть деталей для ремонта подвижного состава производили сами мастерские, наиболее сложные доставлялись из-за границы. Английские ...

1 Назначение, основные элементы и технические данные тележки грузового вагона 18-578

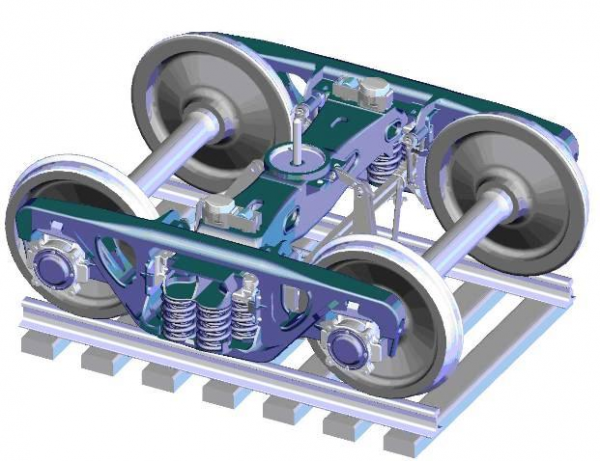

В 2004 г. в результате комплексной модернизации тележки модели 18-100 специалисты ОАО «НПК “Уралвагонзавод”» разработали тележку модели 18-578 (рис. 1).

Рисунок 1 – Общий вид тележки грузового вагона 18-587

Данная тележка позволила при минимальных изменениях в конструкции добиться улучшения эксплуатационных показателей. Она поставлена на серийное производство и эксплуатируется в составе полувагонов производства ОАО «НПК “Уралвагонзавод”». В дальнейшем планируется эксплуатация этой тележки в составе всех вагонов грузового парка.В тележке модели 18-578 применен ряд конструктивных и технологических решений для увеличения межремонтного периода грузовых вагонов по пробегу до 500 тыс. км и гарантийного срока эксплуатации до 4 лет. В тележке используются съемные скользуны упруго-каткового типа производства ОАО «НПК “Уралвагонзавод”», чугунные термоупрочненные фрикционные клинья с уретановыми накладками. Помимо этого, в конструкции предусмотрена защита основных узлов трения. В том числе

- износостойкая чаша в подпятнике надрессорной балки, колеса повышенного качества и твердости, подшипники кассетного типа. Рессорное подвешивание в данной тележке выполнено из пружин меньшей, по сравнению с тележкой 18-100, жесткостью.

Тележка 18-578 двухосная, с центральным рессорным подвешиванием. База тележки 1850 мм. Рама тележки нежесткого типа. Передаточное число тормозной рычажной передачи — 7. Масса тележки (расчетная) — 4,75 т. Предназначена для подкатки под грузовые вагоны с изменённой ответной частью скользуна на раме вагона. Конструкция тележки обеспечивает прохождение вагонами кривых участков пути с минимальным радиусом 60 м, сортировочных горок и горок вагоноопрокидывателей. Тележки могут быть оборудованные авторежимом, предназначенным для тележек с повышенным прогибом, а также не оборудованные авторежимом. При оборудовании вагона автоматическим регулятором режимов торможения на одной из тележек, подкатываемых под вагон, устанавливается опорная балка. Боковые рамы и надрессорная балка изготовлены из стали 20ГЛ ОСТ 32.183. Износостойкие элементы боковых рам и надрессорных балок из стали ЗОХГСА ГОСТ 11269. Назначенный срок службы тележки (по ресурсу боковой рамы и надрессорной балки) — 32 года. Назначенный ресурс по пробегу от постройки до первого деповского ремонта — 500 тыс. км, но не более 4 лет, для тележек без износостойкой защиты наружного бурта подпятникового места надрессорной балки — 250 тыс. км., но не более 3 лет.

Тележка 18-578 состоит: двух колесных пар с буксовыми узлами. Буксовые узлы оборудованы цилиндрическими подшипниками 36-42726Е2М и 36-232726Е2М или двухрядными коническими подшипниками кассетного типа TBU 130×250, которые установлены в типовые корпусы букс грузовых вагонов. В колесной паре применена ось РУ1Ш. Крепление подшипников на оси осуществляется шайбой с четырьмя болтами М20; ; надрессорной балки; рессорного подвешивания с центральным расположением рессорных комплектов в боковых рамах тележки. Рессорный комплект включает

семь двойных витых цилиндрических пружин и два фрикционных клина гасителя колебаний, отлитых из высокопрочного чугуна. Для защиты от износов на наклонной поверхности клина устанавливается сменная износостойкая полимерная накладка, которая фиксируется посредством выступов, выполненных за одно целое с телом накладки и входящих в аналогичные углубления клина;тормозной рычажной передачи с односторонним нажатием колодок на колеса и подвесными триангелями. Тележка может оборудоваться тормозной рычажной передачей тележки модели 18-100 с триангелями по ГОСТ 4686.

Технические данные тележки 18-578 представлены в таблице 1.

Таблица 1 – Технические данные

|

База тележки, мм |

1850 |

|

Передаточное число тормозной рычажной передачи |

7 |

|

Масса тележки, т |

4,75 |

|

Боковые рамы и надрессорная балка изготовлены, сталь |

20ГЛ ОСТ 32.183 |

|

Износостойкие элементы боковых рам и надрессорных балок изготовлены, сталь |

ЗОХГСА ГОСТ 11269 |

|

Срок службы, лет |

32 |

2 Периодичность технического обслуживания и текущего ремонта

В процессе эксплуатации вагонного парка происходят естественный износ и старение элементов, а также повреждение вагонов в результате соударения при роспуске с горок, взаимодействия с погрузочно-разгрузочной техникой, перевозимым грузом и рядом других причин.

Для восстановления работоспособности вагонов, обеспечения их безаварийной работы и качественных перевозок грузов и пассажиров производится техническое обслуживание и ремонт вагонов.

Под системой технического обслуживания и ремонта вагонов понимают проводимые с определенной периодичностью виды работ по поддержанию и восстановлению работоспособности оборудования. Основными видами работ являются: техническое обслуживание, текущий, деповской и капитальный ремонты. Техническое обслуживание включает в себя комплекс работ для поддержания вагонов в исправности или только работоспособности при подготовке и использовании их по назначению.

Текущий ремонт вагонов необходим для обеспечения или восстановления их работоспособности и состоит в замене или восстановлении же отдельных элементов.

Капитальный ремонт — для восстановления их работоспособности путем замены или восстановления ресурса до следующего капитального ремонта основных узлов и элементов.

Деповской ремонт — для поддержания вагонов в исправном состоянии между капитальными ремонтами.

Для вагонов техническое обслуживание и ремонт выполняются в сроки и по нормативам, установленным системой технического обслуживания и ремонта для вагонов парка РФ и другого транспорта.

Техническое обслуживание (ТО) — контроль технического состояния вагонов, находящихся в сформированных составах и транзитных поездах, а также порожних вагонов при подготовке их к перевозкам без отцепки от состава.

Текущий ремонт (ТР-1) вагонов при подготовке к перевозкам с отцепкой от состава или группы вагонов с подачей на специализированные пути.

Текущий ремонт (ТР-2) с отцепкой от транзитных, прибывших в разборку, а также сформированных составов.

Деповской ремонт (ДР) — для восстановления работоспособности вагонов с заменой или ремонтом отдельных составных частей, а также модернизации отдельных узлов.

Капитальный ремонт (КР) — для восстановления ресурса вагонов путем замены или ремонта изношенных и поврежденных узлов деталей, а также их модернизации.

Запрещается досрочная постановка вагона в плановый вид ремонта, а также подача под погрузку вагонов с просроченным деповским или капитальным ремонтом.

Разрешается производить отсрочку плановых видов ремонтов вагонов, обеспечивающих по своему техническому состоянию безопасность движения и сохранность перевозимых грузов на срок до 6 месяцев с обязательной простановкой на вагоне соответствующих шрифтов.

3 Основные неисправности тележки грузового вагона типа 18-578

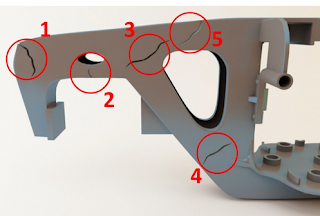

Неисправности боковой рамы и надрессорной балки.

Рисунок 2 – Трещины в боковых рамах тележки

Чаще всего трещины в боковых рамах тележек образуются: в буксовых проемах — вследствие неравномерного прилегания , раковин в металле; в буксовых проемах — на радиусе 55мм, а также в местах по направлению к отверстию, находящемуся над буксовым проемом, если имеются раковины, вырубки, при наличии сварки; на внутреннем поясе от боковой стенки смотрового окна к технологическому отверстию под буксовым проемом; в вертикальном поясе боковины; в верхнем поясе над технологическим проемом при наличии раковин, брака в литье, в местах уменьшения толщины боковой стенки смотрового окна.

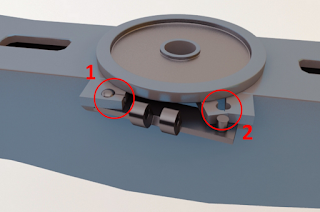

Рисунок 3 – Трещины надрессорной балки

Места наибольшей вероятности возникновения трещин в надрессорных балках показаны на рисунке: трещина на наклонной опорной поверхности; трещины в буртах, ограничивающих перемещения фрикционного клина; откол наружного и внутреннего буртов подпятника; поперечные и продольные трещины в верхних, нижних и вертикальных поясах надрессорных брусьев; трещина на опорной поверхности подпятниковогоместа; трещина или излом скользуна.

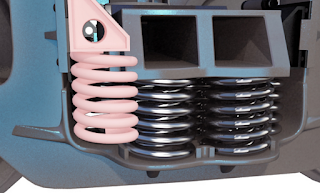

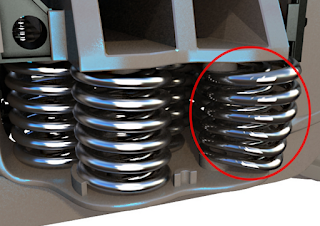

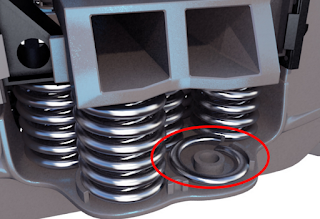

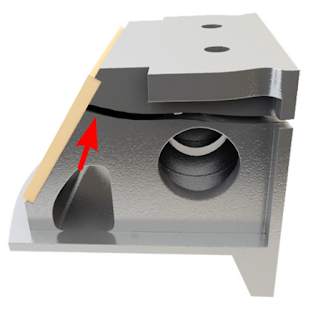

Неисправности рессорного комплекта:

- свободные (ненагруженные) под клиновые пружины и клинья в порожних грузовых вагонах;

Рисунок 4 – Неисправности рессорного комплекта

- завышение хотя бы одного клина относительно нижней опорной поверхности надрессорной балки более 8 мм или занижение более 12мм;

Рисунок 5 – Выбита пружина

Рисунок 6 — Смещение и излом опорных витков

Рисунок 7 — излом или трещина в клине амортизатора, излом упорного бурта клина амортизатора

4 Схема технологического процесса ремонта тележки грузового вагона типа 18-578

Выкатка тележки из под вагона

Схема технологического процесса ремонта тележки типа 18-578 представлена на рисунке 8.

Рисунок 8 — Схема технологического процесса ремонта тележки 18-578

Разборка и установка на тележку моечное машины

Осмотр и выявление неисправностей,дефектоскопия

Комплектовка и установка деталей

Сборка рычажной передачи, поводков, монтаж генератора

Окраска собранной тележки, контроль и приемка

5 Технологический процесс ремонта тележки грузового вагона типа 18-578

Входной контроль технического состояния узлов тележек производится после постановки вагонов на ремонтные позиции. Входной контроль производится бригадиром тележечного цеха для предварительного определения объема ремонта.

При этом проверяется (до подъемки вагона):

После выкатки тележки проверяют состояние узла пятник-подпятник и

Если вышеперечисленные узлы не удовлетворяют установленным требованиям, то на них наносится меловая разметка, с указанием действительного размера, данные о необходимости ремонта.

Результаты обследования тележек оператором вагоносборочного цеха (ВСЦ) заносятся в дефектную ведомость формы ВУ-22 и используются при ремонте деталей и узлов, сборке и подкатке отремонтированной тележки под вагон.

На боковой раме тележки бригадиром наносится меловая разметка о принадлежности тележки к данному вагону, для ее возвращения после ремонта на свое место.

После предварительного осмотра тележек, стропальщик участка по ремонту тележек производит снятие рамы тележки с колесных пар с помощью монорельса, грузоподъемностью Q=2,5тс и подает ее на вторую позицию поточно-конвейерной линии. Допускается снятие рамы тележки и передачу колесных пар производить мостовым краном, грузоподъемностью Q=5тс

Обмывка тележек производится в моечной машине раствором, содержащим 4-5% каустической соды при температуре 70-80°С (средство моющее техническое «О-БИС»).

Время обмывки одной рамы тележки не менее 10-15мин., в зависимости от степени загрязнения.

Очистку моечной машины производят один раз в неделю по составленному старшим мастером графику очистки.

После обмывки слесарем по р.п.с. тележка подается при помощи манипулятора на III позицию конвейера, для разборки тормозной рычажной передачи, разборки пружинного комплекта.

Перед разборкой слесарь р.п.с. (по разборке тормозной рычажной передачи) удаляет воду из подпятника надрессорной балки и карманов боковой рамы, с помощью пистолета вакуумной установки для отсоса воды после моечной машины. В случае выхода из строя установки удалить воду из подпятника мочальной кистью.

Разборка тормозной рычажной передачи производится в следующей последовательности:

- выбить чеки и снять тормозные колодки, предохранительные скобы;

- снять шплинты;

- снять шайбы, выбить валики, снять вертикальные рычаги и распорную тягу;

- выбить шплинты, снять шайбу и валики, снять серьгу мёртвой точки, после удаления шплинта, шайбы и валика;

- вынуть проволоку предохранительных шайб, снять шайбы;

- выбить шплинт валика, опустить триангель на предохранительные полочки боковин рамы;

- снять подвески тормозного башмака, снять триангель (одновременно снять и второй триангель и передать на позицию их ремонта).

Дефектоскопист осуществляет неразрушающий контроль наклонных плоскостей, нижнего пояса надрессорной балки и опорной поверхности буксового проема боковой рамы литых деталей.

Бригадир участка производит инструментальный обмер и размеловку боковых рам и надрессорной балки подлежащих восстановлению.

Осмотр производить с применением лупы 4-х кратного увеличения,

переносной лампы напряжением 36В, металлической щетки.

Клейма и знаки маркировки должны быть нанесены на детали тележек после завершения ремонтных работ, приемки их руководителями участка и приемщиком вагонов в депо, начальником ОТК.

После производства диагностирования боковых рам и надрессорных балок , с помощью АЭ установки. На детали в местах постановки клейм бригадир по АЭ выбивает «ПСС», дату и условный номер предприятия (например: ПСС 600 08 06).

На тележках, признанных годными после ремонта, ставятся клейма букв «РМ», высотой 70мм, которые наносятся белой краской в прямоугольник (100×100мм) на верхнем поясе консольной части надрессорной балки рядом с клеймами о производстве плановых видов ремонта и на верхнем поясе боковой рамы над правым буксовым проемом.

Если тара вагона больше 25 тонн проверку завышения, занижения фрикционных клиньев производить непосредственно под вагоном.

Произвести замер занижения, завышения фрикционных клиньев под каждым клином

При подкатке тележки под вагон в подпятник закладывается смазка весом до 100г. типа КТСМ для опор скольжения железнодорожного подвижного состава.

После этого стропальщиком вагоносборочного участка, с помощью крана, тележка подается в ВСУ и в соответствии с меловой разметкой на боковой раме по принадлежности тележки к вагону устанавливается под вагон.

Бригадир по описи тележек заносит в журнал формы ВУ-32 порядковый номер тележки под вагоном и расположение боковых рам (правая или левая).

Отсчет порядкового номера тележки под вагоном ведется от торца вагона со стороны выхода штока тормозного цилиндра.

6 Разработка карт МК, ОК, КТПР

Любой технологический процесс может существовать в двух формах: в виде совокупности определенных действий людей и технологического оборудования и в виде комплекта документов, определяющих эти действия.

Технологический процесс как комплект документов записывают на специальных бланках. Правила оформления технологической документации установлены стандартами Единой системы технологической документации (ЕСТД), согласно которым документы подразделяют на виды и выполняют строго по определенной форме. К технологическим документам относятся графические и текстовые документы, которые отдельно или в совокупности определяют технологический процесс изготовления изделия и содержат необходимые данные для организации производства. К графическим документам относят карты эскизов, к текстовым – маршрутную и комплектовочную карты, карту технологического процесса, операционную карту, ведомость оснастки и др.

Маршрутная карта (МК), предназначенная для маршрутного и маршрутно-операционного описания технологического процесса, является обязательным документом раскрывающим содержание технологического процесса по операциям. Информацию в МК заносят построчно в технологической последовательности выполнения операций. Маршрутная карта МК является основным документом технологического процесса.

Карта технологического процесса (КТП, КТПР – карта технологического процесса ремонта) предназначена для операционного описания технологического процесса изготовления или ремонта изделия в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта, с указанием переходов, технологических режимов, и данных о средствах технологического оснащения, материальных и трудовых затратах.

Операционная карта (ОК) содержит описание технологической операции с указанием последовательности выполнения переходов, данных о средствах

технологического оснащения, режимах и трудовых затратах. Для различных видов работ (механической обработки, сборки, сварки и др.) установлены различные формы ОК. Операционная карта выполняется на форме маршрутной карты (условное обозначение МК/ОК).

7 Средства механизации и автоматизации при ремонте тележки типа 18-578

Средства механизации- это совокупность транспортных средств, комплектов оборудования производственных предприятий, механизированных инструментов и т. п., применяемых на строительстве или эксплуатации инженерных сооружений и комплексов линейных зданий. Служат для обеспечения комплексной механизации работ и сокращения затрат ручного труда до минимума.

Средства автоматизации — основные элементы автоматических систем управления: измерительные преобразователи — датчики разных типов, требуемой чувствительности и точности измерения; усилительные элементы — механические, гидравлические и пневматические, электронные, электрогенераторные, магнитные; исполнительные элементы, обеспечивающие требуемые мощность, точность и быстроту действия — электродвигатели и фрикционные муфты с выходным сигналом «вращение», гидро- и пневмодвигатели и электромагниты с выходным сигналом «перемещение», реле и концевые выключатели.

Подбор оборудования., Все позиции по ремонту , приспособлениями, а так же необходимым оборудованием и инструментом., Инструменты: гаечные ключи, раздвижные ключи, гайковерты, сварочные приспособления и т.д.

Оборудование: конвейер перемещения тележек; подъемно-поворотное устройство подачи тележек в моечную машину; стенд разборки тележки; стенд для измерения пружин; автоматизированная установка контроля геометрических параметров; стенд для выходного контроля параметров тележки в сборе после ремонта, все это позволяет производить ремонт с требуемым качеством.

8 Техника безопасности при ремонте тележки

Ответственным за состояние техники безопасности при ремонте тележек является мастер тележечного цеха. Мастер обязан в совершенстве знать безопасную эксплуатацию всех механизмов и приспособлений, применяемых при ремонте тележек, следить за их исправностью и правильной эксплуатацией.

Слесаря по ремонту тележек осуществляют постановку тележек на ремонтные позиции, их снятие после ремонта, зацепление деталей тележек при их разборке и сборке и устанавливают на кантователь боковые рамы и надрессорные балки, все эти работы выполняются работниками, имеющими право на выполнение стропальных работ.

Не допускать к работе работников с механизмами, необученных и не сдавших соответствующие экзамены.

Привести в порядок спецодежду застегнуть обшлага рукавов, заправить одежду и застегнуть ее на все пуговицы, надеть каску. Осмотреть рабочее место, убрать все, что может помешать при работе. Рабочее место не должно быть загромождено деталями тележек, тормозными колодками и другими материалами. В начале рабочей смены перед постановкой на кантователи боковин или надрессорных балок следует их осмотреть, убедиться в исправности фиксаторов, ограничителей механизма поворота кантователя, а также крепежных устройств на них.

Разборку и сборку тележек производить только на оборудованных позициях. При разборке тележек запрещается бросать на пол снимаемые детали для ремонта. При разборке рессорного комплекта не допускать выпадения внутренней пружины из комплекта, разборку делать с помощью специального приспособления, с захватом одновременно обеих пружин.

При зачистке мест на постановке клейм на боковинах и надрессорной балке и обработке наплавленных поверхностей использовать защитные очки. Категорически запрещается хранение запасных частей возле электрощита.

При развороте тележек с колесными парами в сборе и при развороте колесных пар отдельно запрещается становиться на разворотный круг. Управлять ремонтными машинами, , приклепывание фрикционных планок, производить мойку тележек в моечной машине имеют право только работники, обученные и проверенные в знании правил техники безопасности, при эксплуатации данных механизмов.

Запрещается выполнять слесарные работы на тележке во время производства электросварочных работ. Сборку тележек на колесные пары производят группой из 4-х человек, причем команду на выполнение работ крановщику подает один из них. При сборке тележек на колесные пары не вводить руки в область буксового проема боковины тележки.

Перекатку колесных пар при сборке тележек производить только от себя, а не на себя. Приямки для размещения тары для мусора и металлолома содержать закрытыми, открывать только при их загрузке. При транспортировке тележек и их деталей мостовым краном запрещается, работникам находиться под грузом, в зоне возможного его падения. При выполнении электросварочных работ на ремонте тележек для предупреждения воздействия лучей дуги на слесарей. Рабочее место должно быть ограничено переносной ширмой или щитком.

При любой неисправности механизмов, угрожающих безопасности труда работников обрыва заземления, при повреждении подводящих кабелей и других неисправностях произвести выключение механизма доложить мастеру и не приступать к работе до устранения неисправности.

9 Охрана окружающей среды

Железнодорожный транспорт относятся к главным загрязнителям атмосферного воздуха, водоемов и почвы. Происходит деградация и гибель экосистем под действием транспортных загрязнений, особенно интенсивно на урбанизированных территориях. Остро стоит проблема утилизации и переработки отходов, возникающих при эксплуатации транспортных средств, в том числе и при завершении срока их службы. Снижается качество окружающей среды из-за повышения уровня шумового воздействия транспорта.

Процессы технического обслуживания и ремонта подвижного состава также требуют энергетических затрат и связаны с большим водопотреблением, выбросом загрязняющих веществ в атмосферу, водоемы и образование отходов, в том числе токсичных.

При выполнении технического обслуживания транспортных средств задействованы подразделения, зоны которые периодически или постоянно загрязняют территорию. Выполнение ремонтных работ ведется на производственных участках. Используемые в процессах ТО и ремонта технологического оборудования, станки, средства механизации и котельные установки являются стационарными источниками загрязняющих веществ.

Во многих технологических процессах образуются производственные сточные воды. Состав и количество эти вод различны. Сточные воды образуются при мойке подвижного состава, очистке узлов и деталей в моечных машинах, при ремонте и механической обработке деталей, гидравлических испытаний различных емкостей и т. д. Ремонтные работы сопровождаются также загрязнением почвы, накоплением металлических, пластмассовых и резиновых отходов вблизи производственных участков и отделений. На участках где производится обмывка и очистка узлов и деталей должны находиться специальные устройство для очистки воды и регулировки моющих растворов. В , где производятся такие работы как; очистка буксового узла с помощью ветошью и после очистки ветошь должна утилизиро-

ваться в специальных печах. Также производится обточка колесных пар, где возможно образования стружки, эта стружка должна вывозиться в определенные места в месте с бытовым мусором. Остатки смазки после ревизии и разборки буксовых узлов утилизируется.

Заключение

В курсовом проекте на тему «Технология ремонта тележки грузового вагона типа 18-578» рассмотрел назначение и классификацию грузовых тележек типа 18-578, рассмотрел основные неисправности, разработал технологический процесс ремонта, подобрал средства механизации и автоматизации применяемые при ремонте, разработал мероприятия по технике безопасности и охране окружающей среды.

Список используемых источников

[Электронный ресурс]//URL: https://obzone.ru/referat/telejka-gruzovogo-vagona/

-

Кобаская И.А. Технология ремонта подвижного состава [Электронный ресурс]: учебное пособие/ Кобаская И.А.— Электрон. текстовые данные.— М.: Учебно-методический центр по образованию на железнодорожном транспорте, 2016.— 288 c.

-

Быков Б.В., Куликов В.Ф. Конструкция механической части вагонов: учеб. пособие. — м.: фгбоу «УМЦ ЖДТ», 2016.-247с.

-

Кобаская И.А. Технология ремонта подвижного состава. Учебно-методический центр по образованию на железнодорожном транспорте, 2016. — 288 c.

-

Коробко В.И. Охрана труда [Электронный ресурс]: учебное пособие для студентов вузов, обучающихся по специальностям «Экономика и управление на предприятии», «Менеджмент организации», «Государственное и муниципальное управление»/ Коробко В.И.— Электрон. текстовые данные.— М.: ЮНИТИ-ДАНА, 2015.— 239 c.

-

Безопасность жизнедеятельности. В двух частях. Часть 2 Безопасность труда на железнодорожном транспорте [Электронный ресурс] : учебник / под ред. Пономарева В.М., Жукова В.И.. — Электрон. дан. — Москва : УМЦ ЖДТ, 2014. — 411 с.

-

Быков Б.В. Конструкция механической части вагонов [Электронный ресурс]: учебное пособие/ Быков Б.В., Куликов В.Ф.— Электрон. текстовые данные.— М.: Учебно-методический центр по образованию на железнодорожном транспорте, 2016.— 248 c.

Графическая часть

Лист 1.

Лист 2.