Дефекты кузовов и кабин

.

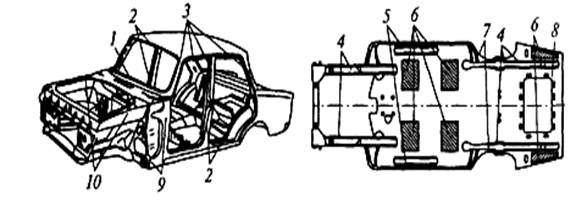

Характерными дефектами деталей кузовов, кабин и оперения (рис.1.) являются коррозионные повреждения, механические повреждения (вмятины, обломы, разрывы, выпучины и т. д.), нарушение геометрических размеров, трещины, разрушения сварных соединений и др.

Коррозионные разрушения — это основной вид износа металлического кузова и кабин. Здесь имеет место электрохимический тип коррозии, при котором происходит взаимодействие металла с раствором электролита, адсорбируемого из воздуха. Особенно сильно развивается коррозия в труднодоступных для очистки местах, где периодически попадающая в них влага сохраняется длительное время, и, в связи с повышением температуры окружающей среды, происходит реакции окисления. Коррозионные разрушения встречаются также в результате контакта стальных деталей с деталями, изготовленными из дюралюминия, пластмассы, влажной древесины и других материалов.

Трещины возникают в результате усталости металла, нарушения технологии обработки металла, применения низкого качества вали, дефектов сборки узлов и деталей, недостаточной прочности конструкции узла, а также в подверженных вибрации местах.

Разрушения сварных соединений происходят в результате некачественной сварки, воздействия коррозии, вибрации и нагрузок при нормальной эксплуатации автомобиля либо в результате аварийных повреждений.

Механические повреждения (вмятины, перекосы, разрывы и т. д.) являются следствием перенапряжения металла в результате ударов и изгибов, а также вследствие непрочного соединения деталей.

|

а

Рис.1.

а —цельнометаллический кузов автомобиля :

1 — передний и задний проемы ветровых стекол;

1 — передний и задний проемы ветровых стекол;

2 — дверные проемы;

3 — стойки под крышу;

4 — передние и задние лонжероны;

5 — левый и правый пороги основания;

6 — днище;

7—левый и правый задние брызговики

8 — нарушение геометрических размеров;

9 — верх и низ соответственно левого и правого задних брызговиков;

10 — левый и правый передние брызговики;

б — кабина грузового автомобиля :

1 — разрушение сварочных швов;2 — разрывы;3 — вмятины и выпучины;4 — прогиб и перекосы стоек;5 — пробоины;6 — коррозия;7—трещины

Технологический процесс ремонта кузовов и кабин.

Технологический процесс ремонта кузовов и кабин в сборе включает разборку, полное или частичное снятие старой краски, дефектовку, ремонт составных частей или их замену, сборку, окраску и контроль качества.

Разборку кузовов и кабин выполняют в два этапа. Это демонтаж всех деталей и сборочных единиц, установленных с внутренней и наружной сторон кузовов и кабин, с последующей разборкой корпуса для ремонта после удаления старого лакокрасочного покрытия и выявления всех его дефектов. Так как в большинстве случаев цельнометаллические корпуса кузовов и кабин являются неразъемными (соединены сваркой), то полную разборку корпуса на панели и детали не производят. Ее выполняют только до такой степени, чтобы имелась возможность произвести дефектацию и при необходимости заменить или отремонтировать элементы корпуса, образующие каркас.

В зависимости от экономической целесообразности ремонта кузовов и кабин применяют различные способы устранения имеющихся на их поверхностях дефектов.

Наибольшую и стоимость ремонта кузовов и кабин составляют работы по устранению дефектов на их цельнометаллических сварных корпусах. Ремонт корпуса кузова, имеющего различные дефекты, предусматривает правку панелей, удаление поврежденных участков корпусов, устранение трещин и разрывов, крепление ДРД на места удаленных панелей, проковку и зачистку старых швов, окончательную правку и рихтовку поверхностей.

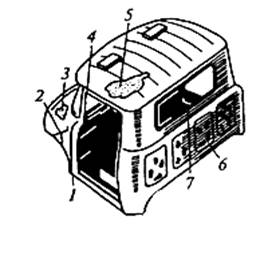

Неровности в панелях выравнивают напылением порошковых пластмасс или эпоксидными композициями. Для выравнивания вмятин в труднодоступных местах применяют Инструмент различной формы (рис.2).

В отверстие внутренней панели вставляют отогнутый конец оправки и ударами молотка по ее рукоятке выравнивают помятую поверхность. Для устранения неглубоких пологих вмятин в ней сверлят отверстие диаметром 6 мм, в которое вставляют стержень с изогнутым концом и вытягивают вогнутую часть панели до нормального ее положения. Затем отверстие заделывают припоем или эпоксидной композицией.

|

Рис. 2.

1…6 — молотки; 7 и 8 — киянки; 9 — оправки (ложки)

Правка панелей с аварийными повреждениями

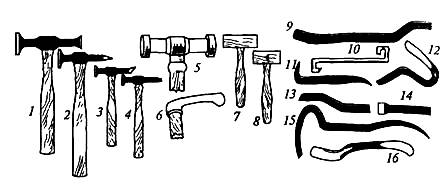

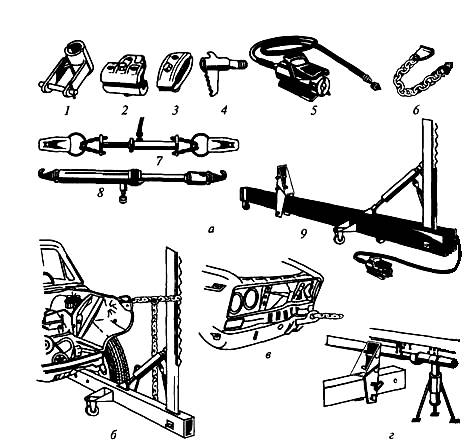

Правку аварийных кузовов и кабин выполняют на стендах (рис. 3) с использованием комплекта приспособлений (рис. 4).

Усилия растяжения и сжатия создают рабочими цилиндрами 1, 3 (рис. 3), в которые жидкость поступает от насоса. Для правки кузов 4 устанавливают на подставки 6, которые закреплены на фундаментной раме 2. На подставки опираются силовые поперечные трубы, которые губками зажимов закрепляют за ребра жесткости порогов кузова. Крепление последнего к раме выполняют расчалочными приспособлениями 5. Предварительной правкой устраняют глубокие вмятины (рис. 4, б), изгибы (рис. 4, в) и перекосы (рис. 4, г). Так как в процессе правки могут образоваться трещины или разрывы, которые в дальнейшем необходимо устранить, правку проводят перед .

Удаление поврежденных участков кузовов и кабин, Трещины и разрывы

Газовой сваркой устраняют трещины и разрывы в панелях, изготовленных из листовой стали толщиной 0,5…2,5 мм, горелками ВСМ-53 или ГС-53 с наконечниками № 1 (для листов толщиной В,5… 1,5 мм) и № 2 (для листов 1,0…2,5 мм), используя для этого проволоку Св-08 или Св-15 диаметром (0,5Л + 1) мм, где h — толщина свариваемого металла. Чтобы деталь при нагреве не потеряла ивою форму, вначале производят сварку в отдельных точках с интервалом 10мм, а затем по мере необходимости отдельные участки проваривают сплошным швом от концов трещины к середине.

Газовой сваркой устраняют трещины и разрывы в панелях, изготовленных из листовой стали толщиной 0,5…2,5 мм, горелками ВСМ-53 или ГС-53 с наконечниками № 1 (для листов толщиной В,5… 1,5 мм) и № 2 (для листов 1,0…2,5 мм), используя для этого проволоку Св-08 или Св-15 диаметром (0,5Л + 1) мм, где h — толщина свариваемого металла. Чтобы деталь при нагреве не потеряла ивою форму, вначале производят сварку в отдельных точках с интервалом 10мм, а затем по мере необходимости отдельные участки проваривают сплошным швом от концов трещины к середине.

Рис.3.

1,3 — рабочие цилиндры;

2 — рама;

4 — кузов;

5 — расчалочное приспособление;

6 — подставка

Изготовление дополнительной ремонтной детали

Рис. 4.

а — комплект приспособления для устранения перекосов и перегибов;

б , в и г — использование приспособлений при правке;

1 — оправка для вытягивания вогнутых деталей;

2 и 3 —самозакрепляющиеся гидравлические зажимы;

4 — оправка с зубцами для захвата выпрямляемой панели;

5 — насос;

6 — двойной захват;

7 – натяжной цилиндр с вытягивающим устройством;

8 – натяжной цилиндр с захватами;

9 – правильное устройство

Проковка и зачистка сварных швов, Окончательная правка и рихтовка, Ремонт оборудования и механизмов кузова и кабин.

К арматуре кузовов и кабин относятся стеклоподъемники, замки, ограничители дверей, петли дверей, капота и т. п.

Стеклоподъемники, Замки дверей, Петли дверей, Ремонт неметаллических деталей кузовов.

При широко применяются неметаллические материалы: дерево, пластмассы, синтетические кожи стекло, резина и др. Большинство деталей из этих материалов при ремонте восстановлению не подлежат, а заменяются новыми, изготовленными на ремонтном предприятии или заводе-изготовителе.

Деревянные детали платформы и кузова

Обшивку материалов или кожзаменителей при ремонте легковых автомобилей заменяют новой, так как в процессе эксплуатации материал стареет, теряет эластичность и другие физико-механические свойства.

Стекла кабин и кузовов, Сборка и контроль кузовов и кабин., Сборку кузовов и кабин

до окраски на них устанавливают все детали и сборочные единицы, подлежащие окраске вместе с кузовом (двери, капот, оперение, крышка багажника и пр.), выдерживая требуемые зазоры между сопрягаемыми деталями;

— после нанесения лакокрасочных покрытий выполняется установка потолка, боковин и панелей внутренней отделки дверей, стекол, сидений, шумо — и теплоизоляционных прокладок, уплотнителей дверей, электрооборудования, панели приборов, деталей системы и обогрева салона и др.